Dans la production industrielle moderne, la séparation et la purification des substances sont des liens cruciaux. En tant que dispositif de transfert de masse liquide liquide efficace, le tour d'extraction de solvant joue un rôle clé dans de nombreux domaines. Il utilise la différence de solubilité ou de coefficient de distribution de différentes substances dans deux solvants non miscibles pour réaliser l'extraction, la séparation, l'enrichissement et la purification des composants cibles dans le mélange. Qu'il s'agisse de l'industrie chimique, du raffinage du pétrole, de l'hydrométallurgie, de la protection de l'environnement et d'autres industries, les tours d'extraction des solvants occupent une position indispensable.

1. UNnalyse du principe de travail

(1) Principe de base - Loi sur la distribution

La base théorique principale de l'extraction des solvants est la loi de distribution. Lorsqu'une substance soluble est ajoutée à deux solvants immiscibles (ou légèrement solubles), la substance peut être dissoute respectivement dans les deux solvants. À une certaine température, si le composé ne subit pas de décomposition, d'électrolyse, d'association et de solvatation avec les deux solvants, alors le rapport de sa concentration dans les deux couches liquides est une constante, qui peut être exprimée par la formule:

K = c UN / C B , où c A et c B sont les concentrations du composé dans deux solvants non miscibles A et B, respectivement, et K est le coefficient de distribution à une certaine température. Par exemple, lors de l'extraction de substances phénoliques des eaux usées contenant du phénol, si un extractant approprié est sélectionné, la concentration de phénols dans l'extractant et la phase aqueuse suivra cette loi pour la distribution.

(2) processus d'extraction

Construction d'un système biphasé: Le processus d'extraction implique deux phases liquides non miscibles, le plus souvent des phases aqueuses et organiques. Une phase est la phase continue (généralement la phase avec une quantité plus grande), et l'autre phase est la phase dispersée. Par exemple, lors de l'extraction des acides organiques du bouillon de fermentation, le bouillon de fermentation aqueux peut être la phase continue, tandis que l'extractant organique est la phase dispersée.

Introduction des aliments et solvants: Le matériau à séparer est introduit dans la tour d'extraction, et un solvant d'extraction est ajouté qui a une sélectivité élevée pour le composant cible et est incompatible ou a une solubilité très faible avec d'autres composants dans la matière première. Par exemple, lors de l'extraction des aromatiques des fractions de pétrole, un solvant d'extraction aromatique spécifique est sélectionné.

Contact et distribution se produisent: La phase dispersée entre dans la phase continue à travers une buse ou d'autres moyens pour former de minuscules gouttelettes. Ces gouttelettes sont entièrement en contact avec la phase continue et le composant cible est transféré du matériau d'origine au solvant d'extraction selon la loi de distribution. Prenant l'exemple de l'extraction du lithium de la saumure du lac Salt, après que la saumure contenant du lithium contacte l'extractant, l'élément de lithium est transféré de la saumure à l'extractant.

Mélange et promotion de séparation: La structure spéciale à l'intérieur de la tour d'extraction favorise le mélange complet des deux phases, puis les deux phases sont progressivement séparées par la gravité ou les dispositifs mécaniques. La phase plus lourde s'installe au bas de la tour, et la phase plus légère monte au sommet de la tour. Par exemple, lors de l'extraction d'impuretés dans l'huile comestible, la phase plus lourde où les impuretés sont situées puits et la phase huileuse pure augmente.

Réalisation de la collecte et de la circulation: La phase d'extraction riche en composant cible et la phase de matière première épuisée dans le composant cible sont collectées à différentes positions dans la tour. Dans certains cas, le solvant d'extraction peut être recyclé. Par exemple, dans l'industrie pharmaceutique, après l'extraction de certains intermédiaires de médicament, le solvant d'extraction peut être recyclé après le traitement.

2. Divers types structurels

(1) Tour d'extraction emballée

Caractéristiques structurelles: La tour est remplie de différents types d'emballage, tels que des anneaux de raschig, des anneaux Pall, des anneaux de selle, etc. Par exemple, lors du traitement des eaux usées contenant du phénol, l'emballage des anneaux Raschig peut efficacement augmenter le contact entre l'extractant et les eaux usées.

Processus de travail: La phase continue circule de haut en bas à travers la couche d'emballage sous l'action de la gravité, tandis que la phase dispersée pénètre du bas de la tour à travers le distributeur. Sous l'obstruction et la dispersion de l'emballage, il coule vers le haut à travers la phase continue sous la forme de gouttelettes fines. Dans ce processus, le composant cible est transféré entre les deux phases. En prenant l'extraction des ions de métaux lourds à partir des eaux usées à titre d'exemple, les gouttelettes extractantes se nuisent entre l'emballage et échangent avec les ions de métaux lourds dans les eaux usées.

Avantages: Structure simple, faible coût, adapté au traitement des matériaux corrosifs et efficacité de transfert de masse relativement élevée. Par exemple, dans la production chimique fine, pour la séparation de certains produits avec une petite sortie mais des exigences élevées pour la résistance à la corrosion de l'équipement, les tours d'extraction emballées sont largement utilisées.

Limites: Le flux est relativement faible, le volume de traitement est limité et lorsque la charge liquide est faible, la canalisation et d'autres phénomènes sont susceptibles de se produire, affectant l'effet de transfert de masse. Dans la production industrielle à grande échelle, si la demande de volume de traitement est importante, elle peut ne pas être en mesure de répondre aux exigences de production.

(2) tour d'extraction de plaque de tamis

Caractéristiques structurelles: Il y a plusieurs couches de plaques de tamis dans la tour, et de nombreux petits trous sont répartis uniformément sur les plaques de tamis. Par exemple, le diamètre du trou de tamis se situe généralement entre 3 et 8 mm, et la taille spécifique dépend des propriétés des matériaux traités et des exigences de processus.

Processus de travail: La phase continue est dispersée en gouttelettes fines à travers les petits trous sur la plaque de tamis et pénètre dans la couche suivante, et des contacts avec la phase dispersée de la couche suivante en contre-courant pour le transfert de masse. La phase dispersée s'écoule comme une phase continue dans la tour dans son ensemble et s'écoule vers la couche suivante à travers le downcomer sur la plaque de la tour. Par exemple, lors de l'extraction de composants spécifiques des produits de pétrole, les produits de pétrole passent à travers les trous de tamis comme phase continue et l'extractant s'écoule dans la tour dans le sens inverse.

Avantages: Structure simple, faible coût, grande capacité de production et forte adaptabilité aux changements de l'écoulement liquide. Dans certaines productions industrielles avec un contrôle strict des coûts et un grand volume de traitement, tels que la séparation de certaines matières premières chimiques de base, les tours d'extraction de plaques de tamis sont largement utilisées.

Limites: L'efficacité de transfert de masse est relativement faible et des problèmes tels que les inondations sont susceptibles de se produire sur la plaque de tour, affectant la stabilité de l'opération d'extraction. Lors du traitement des matériaux avec des exigences de précision de séparation extrêmement élevées, il peut ne pas répondre aux exigences du processus.

(3) tour d'extraction de disque rotative

Caractéristiques structurelles: Il y a plusieurs disques (disques rotatifs) de la même taille et de l'espacement connectés par un arbre rotatif au milieu, qui tourne à une vitesse constante lorsque l'arbre tourne. Les disques rotatifs sont séparés par des disques annulaires (disques fixes) de la même taille et de l'espacement fixé sur la paroi de la tour. Par exemple, l'espacement entre le disque rotatif et le disque fixe est généralement comprise entre 10 et 50 cm, qui est ajusté en fonction du diamètre de la tour et des caractéristiques du matériau traité.

Processus de travail: La solution avec une densité plus faible pénètre en continu à partir de la partie inférieure de la tour, coule vers le haut sous l'action de la flottabilité, et est brisée et dispersée en gouttelettes par l'action centrifuge du disque rotatif. Le solvant avec une densité plus élevée pénètre en continu à partir de la partie supérieure de la tour, coule vers le bas sous l'action de la gravité et remplit toute la tour. Les gouttelettes dispersées transfèrent la masse par contact dans le solvant continu. Prenant l'exemple d'extraction des acides gras libres à partir de l'huile végétale, l'huile végétale de phase légère est dispersée sous l'action du disque rotatif et des contacts et réagit avec l'extractant de phase lourde.

Avantages: Efficacité de transfert de masse élevée, grande capacité de production, bonne adaptabilité aux changements des débits biphasés et peut réduire efficacement le mine de back-mixing. Dans les industries chimiques et pharmaceutiques, pour certains matériaux qui nécessitent une séparation efficace et un grand volume de traitement, la tour d'extraction du disque rotatif est largement utilisée.

Limites: La structure est relativement complexe, la consommation d'énergie est élevée et le coût de maintenance de l'équipement est relativement élevé. Dans certains processus de production avec des exigences de consommation d'énergie extrêmement strictes, son applicabilité peut devoir être soigneusement prise en compte.

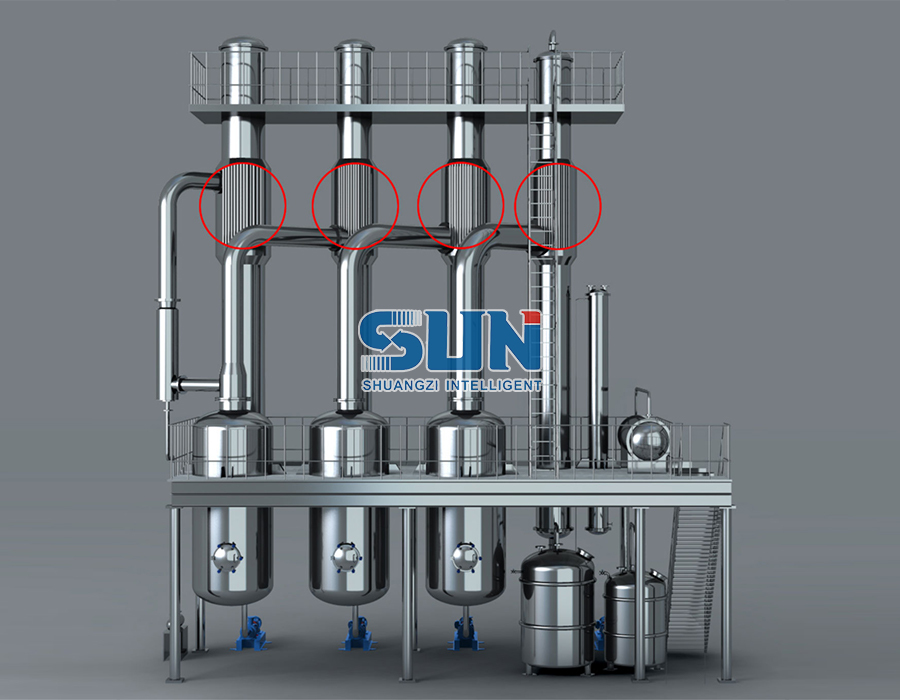

(4) tour de plaque de tamis vibrant

Caractéristiques structurelles: Il existe une série de plaques de tamis fixées sur l'axe central de la tour, et l'axe central est vibré de haut en bas par le dispositif d'entraînement. La fréquence des vibrations et l'amplitude de la plaque de tamis peuvent être ajustées en fonction des exigences du processus. La fréquence des vibrations générales se situe entre 1 et 10 Hz et l'amplitude est dans la plage de 3 à 50 mm.

Processus de travail: La phase continue et la phase dispersée passent à travers la plaque de tamis à contre-courant. La vibration de la plaque de tamis provoque la dispersion et l'agrégation du liquide en continu, améliorant considérablement le transfert de masse entre les deux phases. Par exemple, lors de l'extraction des éléments de terres rares du lixiviat de minerai de terre rares, la vibration de la plaque de tamis favorise le mélange complet et le transfert de masse de l'extractant et du lixiviat.

Avantages: Efficacité de transfert de masse élevée, grande capacité de traitement, bon effet sur une faible concentration et un système de séparation de difficulté élevé, et peut réduire efficacement le mélange axial du dos. Dans les champs de l'extraction des terres rares, des produits chimiques fins, etc., pour l'extraction de certaines substances difficiles à séparer, la tour de plaque de tamis vibrante présente des avantages uniques.

Limites: La structure de l'équipement est relativement complexe et les exigences de précision et d'installation de la fabrication de l'équipement sont élevées. Les pièces vibrantes sont faciles à endommager et difficiles à maintenir. Pendant le fonctionnement de l'équipement, les pièces vibrantes doivent être inspectées et maintenues régulièrement, ce qui augmente le coût d'exploitation.

(5) tour d'extraction centrifuge à plusieurs étapes

Caractéristiques structurelles: Il se compose de plusieurs unités d'extraction centrifuges connectées en série, chaque unité a un rotor rotatif à grande vitesse. La vitesse du rotor se situe généralement entre 1000 et 5000r / min et peut être ajustée en fonction des propriétés du matériau et des exigences de séparation.

Processus de travail: Le liquide biphasé est rapidement mélangé et séparé sous la force centrifuge générée par la rotation à grande vitesse du rotor. La phase plus lourde est jetée au bord extérieur du rotor, et la phase plus légère se rassemble au centre et est ensuite déchargée à travers différentes prises. Par exemple, lors de l'extraction d'antibiotiques du bouillon de fermentation biologique, la force centrifuge est utilisée pour réaliser une séparation rapide et efficace.

Avantages: L'efficacité d'extraction est extrêmement élevée et une séparation efficace peut être réalisée en peu de temps. L'équipement occupe une petite zone et convient aux systèmes de traitement avec une différence de petite densité entre les deux phases et l'émulsification facile. Dans les industries telles que les biopharmaceutiques et la protection de l'environnement qui ont des exigences d'espace élevées et des propriétés de matériaux spéciales, les tours d'extraction centrifuges à plusieurs étapes ont de larges perspectives d'application.

Limites: L'investissement de l'équipement est important, la consommation d'énergie est élevée et les exigences de fonctionnement et de maintenance de l'équipement sont strictes, obligeant les techniciens professionnels à fonctionner. En raison du coût élevé de l'équipement et du coût d'exploitation, il peut ne pas convenir à certaines entreprises à petite échelle avec des fonds limités.

Comparaison des performances de différents types de tours d'extraction:

| Type de tour d'extraction | Efficacité de transfert de masse | Capacité de production | Complexeité structurelle | Consommation d'énergie | Scénarios applicables |

| Tour d'extraction emballée | Plus haut | Plus petit | Simple | Inférieur | Petite production, matériaux corrosifs |

| Colonne d'extraction de plaque de tamis | Inférieur | Plus grand | Simple | Inférieur | Grande capacité de traitement, faible exigence de précision de séparation |

| Tour d'extraction du disque rotatif | Haut | Plus grand | Plus complexe | Plus haut | Grande capacité de traitement, séparation efficace |

| Tour d'écran vibrant | Haut | Grand | Plus complexe | Plus haut | Systèmes difficiles à séparer, matériaux à haute concentration |

| Tour d'extraction centrifuge à plusieurs étapes | Très haut | Grand | Complex | Haut | Matériaux spéciaux, espace limité |

3.

(1) industrie chimique

Synthèse organique: Dans le processus de synthèse organique, il est souvent nécessaire de séparer et de purifier les produits de réaction. Par exemple, dans le processus de synthèse des intermédiaires de médicaments, le produit cible peut être extrait du mélange réactionnel en utilisant une tour d'extraction de solvant, les impuretés peuvent être éliminées et la pureté du produit peut être améliorée. Par exemple, lors de la préparation des intermédiaires d'acétaminophène, le produit cible peut être séparé par une tour d'extraction pour fournir des matières premières à haute pureté pour les étapes de synthèse ultérieures.

Production de polymères: Dans la production de polymères, des tours d'extraction de solvant sont utilisées pour éliminer les impuretés telles que les monomères résiduels et les catalyseurs dans des solutions polymères. Prendre une production de polypropylène à titre d'exemple, les monomères de propylène et les résidus de catalyseur non réagus peuvent être éliminés efficacement par des tours d'extraction pour améliorer la qualité des produits en polypropylène.

(2) raffinage du pétrole

Affinage d'huile: Dans le processus de raffinage du pétrole, afin d'améliorer la qualité des produits pétroliers, il est nécessaire d'éliminer les impuretés telles que le soufre et l'azote et des composants indésirables tels que les aromatiques dans les produits pétroliers. Les tours d'extraction de solvant peuvent utiliser des extractants spécifiques pour extraire ces impuretés des produits pétroliers. Par exemple, dans le raffinage du diesel, la technologie d'extraction liquide-liquide est utilisée pour éliminer les impuretés telles que Mercaptans dans le diesel à travers une tour d'extraction, réduisant ainsi la teneur en soufre du diesel et améliorant la qualité de qualité du diesel.

Extraction aromatique: La séparation et la purification des aromatiques des fractions pétrolières est une partie importante des pétrochimiques. Les tours d'extraction de solvant jouent un rôle clé dans le processus d'extraction aromatique et peuvent séparer efficacement les aromatiques des non-aromatiques, fournissant des matières premières pour le traitement aromatique ultérieur. Par exemple, lors de l'extraction des aromatiques tels que le benzène, le toluène et le xylène de l'essence réformée, des produits aromatiques de haute pureté peuvent être obtenus en sélectionnant des extractants et des tours d'extraction appropriés.

(3) hydrométallurgie

Extraction des métaux: Dans le domaine de l'hydrométallurgie, des tours d'extraction de solvant sont utilisées pour extraire les métaux du lixiviat du minerai. Par exemple, pour extraire le cuivre du lixiviat de minerai de cuivre, un extractant avec une sélectivité élevée pour les ions cuivre est sélectionné, et il est contacté contre-courant avec le lixiviat dans la tour d'extraction pour transférer les ions de cuivre du lixiviat à l'extractant. Ensuite, par le biais d'opérations ultérieures telles que l'extraction du dos, l'enrichissement et la purification du cuivre sont obtenus.

Séparation rare des métaux: Pour la séparation des métaux rares, comme la séparation de différents éléments de terres rares des lixiviats de minerai de terre rare, la tour d'extraction des solvants utilise la différence dans les coefficients de distribution de différents éléments de terres rares dans l'extractant pour réaliser la séparation de plusieurs éléments de terres rares un par un, fournissant un support technique clé pour l'utilisation complète des ressources de terres rares.

(4) Protection de l'environnement

Traitement des eaux usées: Dans le traitement des eaux usées industrielles, les tours d'extraction de solvants peuvent être utilisées pour éliminer les substances nocives dans les eaux usées, telles que les ions de métaux lourds, les phénols, les acides organiques, etc. Par exemple, lors du traitement des eaux usées contenant du phénol, des substances phénoliques sont extraites des étalons d'eaux usées par une tour d'extraction pour réduire la teneur en phénol des eaux usées pour répondre aux étalons d'eaux usées. Dans le même temps, les substances phénoliques peuvent également être recyclées pour obtenir un recyclage des ressources.

Traitement des gaz déchets: Dans certains cas, les tours d'extraction de solvant peuvent également être utilisées pour traiter certains polluants dans les gaz déchets. En passant les gaz déchets dans une tour d'extraction contenant un extractant spécifique, les polluants dans les gaz déchets sont dissous dans l'extractant, atteignant ainsi le but de purifier les gaz déchets. Par exemple, lors du traitement des gaz déchets biologiques, un solvant organique approprié est sélectionné comme extractant pour purifier les gaz déchets organiques dans la tour d'extraction.

(5) Industrie des aliments et des boissons

Extraction naturelle des produits: Dans l'industrie des aliments et des boissons, les tours d'extraction de solvants sont utilisées pour extraire des ingrédients actifs des matières premières naturelles. Par exemple, les polyphénols de thé peuvent être extraits des feuilles de thé en utilisant un extractant approprié dans une tour d'extraction pour extraire les extraits de thé. Les polyphénols de thé de haute pureté peuvent être obtenus et utilisés dans les additifs alimentaires, les produits de santé et autres domaines.

Séparation des saveurs: Dans la production de boissons, afin d'obtenir une saveur unique, il est nécessaire de séparer et d'extraire les substances de saveur des épices naturelles ou du bouillon de fermentation. Les tours d'extraction de solvants peuvent utiliser les caractéristiques de distribution des substances de saveur dans différents solvants pour réaliser la séparation et l'enrichissement des substances de saveur, ajoutant une saveur unique pour boisson.

4. Des avantages importants sont entièrement démontrés

(1) séparation efficace

Grâce à la conception optimisée et à la sélection des conditions de fonctionnement appropriées, les tours d'extraction de solvants peuvent utiliser la différence de coefficients de distribution entre les deux phases pour réaliser une séparation efficace des composants cibles dans un mélange. Pour certains systèmes de mélange qui sont difficiles à séparer par d'autres méthodes, tels que des substances avec des points d'ébullition similaires et des substances sensibles à la chaleur, les tours d'extraction de solvant présentent des avantages uniques. Par exemple, lors de la séparation des ingrédients actifs des extraits chinois de la médecine à base de plantes, des méthodes traditionnelles telles que la distillation peuvent entraîner la décomposition des ingrédients actifs en raison de températures élevées, tandis que les tours d'extraction de solvant peuvent réaliser une séparation efficace dans des conditions douces.

(2) une forte adaptabilité

Les tours d'extraction de solvant conviennent à une variété de systèmes chimiques différents et de conditions de fonctionnement. Qu'il s'agisse de solvants de différentes propriétés (tels que les solvants polaires et les solvants non polaires) ou dans différentes gammes de températures et environnements de pression, de bons effets d'extraction peuvent être obtenus en ajustant la structure de l'équipement et les paramètres de fonctionnement. Dans la production chimique, pour certains systèmes ayant des conditions de réaction sévères, les tours d'extraction de solvants peuvent s'adapter de manière flexible pour répondre aux besoins de production.

(3) opération continue

De nombreux types de tours d'extraction de solvants prennent en charge l'alimentation et la décharge continue, ce qui convient très bien aux processus de production industriels à grande échelle. Le fonctionnement continu peut non seulement améliorer l'efficacité de la production, mais également réduire la consommation d'énergie et les coûts de production par produit unitaire. Par rapport à un fonctionnement intermittent, le fonctionnement continu réduit le nombre de démarrages et les arrêts d'équipement, augmente la durée de vie de l'équipement et rend en même temps la qualité du produit plus stable. Par exemple, dans la production industrielle à grande échelle telle que le raffinage du pétrole et la production de matières premières chimiques, des tours d'extraction à action en continu sont largement utilisées.

(4) Flexibilité élevée

La conception de la tour d'extraction du solvant permet de régler une variété de paramètres de fonctionnement, tels que le débit, le rapport de solvant, la température, la pression, etc., pour convenir à différentes tâches de séparation. En modifiant ces paramètres, le processus d'extraction peut être optimisé et le taux d'extraction et la pureté du composant cible peuvent être améliorés. De plus, la configuration d'extraction en plusieurs étapes peut encore améliorer l'effet de séparation et répondre aux exigences de précision de séparation pour différents processus. Dans la production réelle, les paramètres de fonctionnement et le nombre d'étapes de la tour d'extraction peuvent être ajustés de manière flexible en fonction de la composition des matières premières et des exigences de qualité du produit.

(5) Maintenance facile

La conception des tours d'extraction de solvants modernes considère pleinement la facilité de nettoyage et d'entretien de l'équipement. Par exemple, l'utilisation de l'emballage amovible ou de la structure de plaque de tour le facilite le nettoyage et le remplacement de l'équipement une fois qu'il a fonctionné pendant un certain temps, réduisant les coûts d'arrêt et d'entretien de l'équipement. Dans le même temps, l'équipement est équipé de divers instruments de surveillance et de systèmes de contrôle automatique, qui peuvent surveiller l'état de fonctionnement de l'équipement en temps réel, détecter et résoudre des problèmes potentiels en temps opportun et assurer le fonctionnement stable de l'équipement.

5. Considérations de conception et d'exploitation

(1) points clés de conception

Détermination de la taille de la tour: La hauteur et le diamètre du corps de la tour doivent être calculés avec précision en fonction du volume de traitement, des conditions de fonctionnement et de l'efficacité de séparation requise. Lorsque le volume de traitement est important, un corps de tour de plus grand diamètre est généralement nécessaire pour répondre aux exigences de flux; Alors que pour les situations où la séparation est difficile et un nombre de plaques théoriques plus élevé est nécessaire, la hauteur du corps de la tour doit être augmentée. Par exemple, dans les projets de raffinage d'huile à grande échelle, la taille de la tour d'extraction est conçue avec précision sur la base du volume de transformation du pétrole brut et des exigences de séparation des produits pétroliers.

Sélection de la structure interne: Selon les propriétés des matériaux et les exigences du processus, la structure interne est raisonnablement sélectionnée, comme le type d'emballage, l'ouverture de plaque de tamis, la taille de la plate-forme et l'espacement, etc. Pour les matériaux faciles à émulsifier, un emballage avec une structure simple qui n'est pas facile à provoquer peut être sélectionné; Pour les systèmes avec de grands volumes de traitement et des exigences élevées d'efficacité de transfert de masse, une structure de tour d'extraction de platine peut être utilisée. Dans la production chimique fine, la structure interne de la tour d'extraction est soigneusement conçue en fonction des caractéristiques de différents produits.

Sélection des matériaux: Considérant des facteurs tels que la corrosivité, la température et la pression du matériau, sélectionnez le corps de la tour approprié et les matériaux de composants internes. Lorsqu'ils traitent de matériaux hautement corrosifs, tels que des solutions de lixiviation contenant de l'acide dans l'hydrométallurgie, en acier inoxydable résistant à la corrosion ou en matériaux en alliage spécial sont généralement utilisés pour fabriquer la tour d'extraction pour garantir la durée de vie et le fonctionnement sûr de l'équipement.

(2) Optimisation des paramètres de fonctionnement

Contrôle du débit: Le contrôle avec précision des débits de la phase continue et de la phase dispersée est la clé pour assurer un contact complet entre les deux phases et éviter les conditions anormales telles que les inondations. Un débit trop rapide comprimera le temps de contact entre les deux phases, entraînant une diminution significative de l'efficacité de transfert de masse; Un débit trop lent réduira l'efficacité de la production et augmentera les coûts de consommation d'énergie. Dans les opérations industrielles réelles, il est nécessaire d'optimiser dynamiquement le débit biphasé en fonction de la charge en temps réel et de l'effet de séparation de la tour d'extraction à travers un système de contrôle automatisé composé d'un débitmètre et d'une vanne de régulation. Par exemple, dans une ligne de production chimique fine, le débit est surveillé et ajusté en temps réel via un PLC (contrôleur logique programmable) pour assurer un processus de transfert de masse efficace et stable.

Régulation de la température et de la pression: Les paramètres de température et de pression du système d'extraction affectent directement le coefficient de solubilité et de distribution de la substance et sont les variables centrales qui déterminent l'efficacité d'extraction. Les changements de température modifieront non seulement l'équilibre de distribution des solutés dans les deux phases, mais peuvent également affecter la stabilité du produit cible; La régulation de la pression joue un rôle décisif dans le processus d'extraction des substances volatiles. Dans le processus d'extraction des substances bioactives thermosensibles, le fonctionnement à basse température et à basse pression est généralement adopté, et les équipements de contrôle de température de haute précision et le système de compensation de pression sont équipés pour contrôler les fluctuations de la température dans la plage de ± 0,5 ℃ pour garantir l'activité et le rendement des composants cibles.

Optimisation du rapport solvant: Selon les caractéristiques de composition des matières premières et les exigences de pureté des produits cibles, l'ajustement scientifique du rapport du solvant d'extraction aux matières premières est un lien important pour réaliser une production économique et efficace. Si le rapport solvant est trop important, il provoquera des déchets de solvant et augmentera les coûts de récupération ultérieurs; Si le rapport solvant est trop petit, il peut entraîner une extraction incomplète et affecter la qualité du produit. Dans la production industrielle moderne, des logiciels de simulation de processus tels que Aspen sont souvent utilisés, combinés avec des données de test en laboratoire, un modèle mathématique dynamique est établi pour optimiser le rapport solvant pour différents lots de matières premières. Prenant l'exemple de l'industrie pharmaceutique, grâce à la technologie d'analyse en ligne de spectroscopie proche infrarouge, les changements dans la composition des matières premières peuvent être surveillés en temps réel, et le rapport solvant peut être ajusté dynamiquement pour augmenter la pureté des produits de 10% à 15% tout en réduisant la consommation de solvants de plus de 20%.