Comprendre le rôle d'une colonne de distillation dans la séparation industrielle

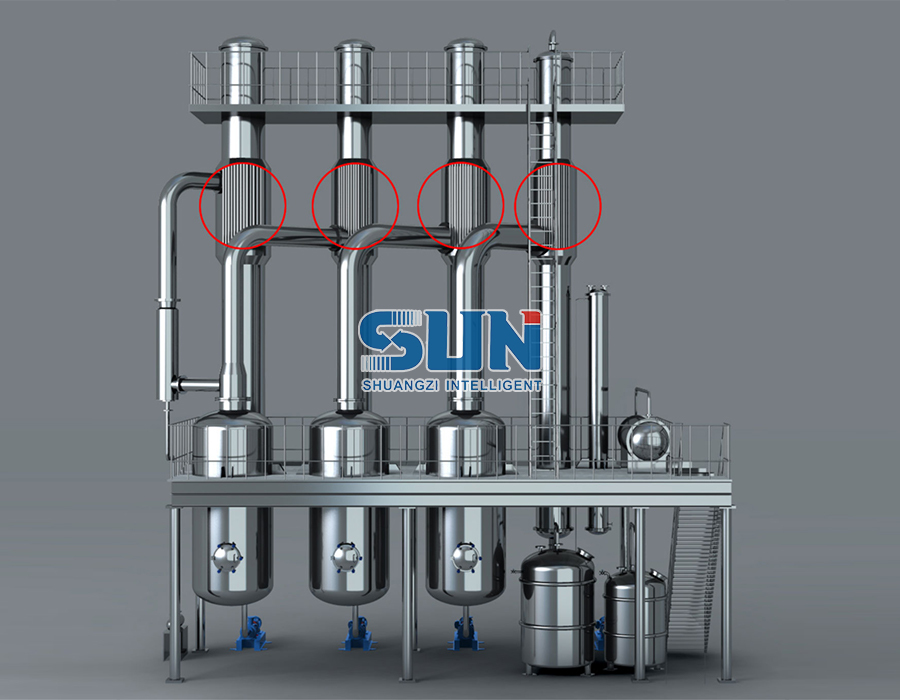

Un colonne de distillation est une opération unitaire de base en génie chimique, largement utilisée pour séparer des mélanges liquides en fonction des différences de volatilité. Il est essentiel dans des industries telles que le raffinage pétrochimique, les produits pharmaceutiques, la transformation alimentaire et la chimie spécialisée. En combinant transfert de chaleur et de masse, la colonne de distillation permet une séparation continue et contrôlée des composants, permettant souvent d'obtenir des produits de haute pureté à grande échelle.

Concrètement, une colonne de distillation fonctionne en vaporisant une partie de la charge liquide et en permettant aux phases vapeur et liquide d'interagir de manière répétée. Les composants les plus volatils ont tendance à se déplacer vers le haut avec la vapeur, tandis que les composants les moins volatils se concentrent dans le liquide qui s'écoule vers le bas. Comprendre ce comportement est essentiel pour concevoir, exploiter et optimiser un processus de séparation fiable.

Principe de fonctionnement de base d'une colonne de distillation

Le principe de fonctionnement d'une colonne de distillation repose sur l'équilibre vapeur-liquide. Lorsqu’un mélange est chauffé, les composants ayant des points d’ébullition plus bas se vaporisent plus facilement. À l’intérieur de la colonne, la vapeur ascendante entre en contact avec le liquide descendant, permettant le transfert de masse entre les phases. Chaque étape de contact rapproche le mélange de l'équilibre, améliorant progressivement la séparation.

La plupart des colonnes de distillation industrielles fonctionnent en continu. Un rebouilleur en bas fournit la chaleur requise, tandis qu'un condenseur en haut élimine la chaleur et condense la vapeur en liquide. Une partie de ce liquide condensé est renvoyée dans la colonne sous forme de reflux, ce qui améliore l'efficacité de la séparation en augmentant le débit de liquide interne.

Composants clés d'une colonne de distillation

Un well-designed distillation column consists of several integrated components, each with a specific function that supports efficient separation and stable operation.

- Coque de colonne : récipient vertical qui contient les dispositifs de contact internes et assure la résistance mécanique.

- Plateaux ou emballage : éléments internes qui augmentent la zone de contact entre les phases vapeur et liquide.

- Rebouilleur : fournit de la chaleur pour générer de la vapeur au fond de la colonne.

- Condenseur : élimine la chaleur des vapeurs de tête pour produire un distillat liquide.

- Tambour de reflux : collecte le liquide condensé et le divise entre le reflux et le produit.

Chacun de ces composants doit être correctement dimensionné et intégré pour garantir une pression stable, un contrôle de la température et un transfert de masse efficace.

Colonnes à plateaux et colonnes remplies : différences pratiques

Les colonnes de distillation sont généralement classées en colonnes à plateaux ou en colonnes à garnissage. Le choix dépend de facteurs tels que le débit, la chute de pression, la tendance à l'encrassement et l'efficacité de la séparation.

Colonnes de plateau

Les colonnes à plateaux utilisent des plateaux horizontaux pour créer des étapes discrètes de contact entre la vapeur et le liquide. Les types de plateaux courants comprennent les plateaux à tamis, les plateaux à valves et les plateaux à bouchons à bulles. Les colonnes à plateaux sont robustes et plus faciles à inspecter et à entretenir, ce qui les rend adaptées aux colonnes de grand diamètre et aux débits de liquide élevés.

Colonnes remplies

Les colonnes garnies contiennent un garnissage aléatoire ou structuré qui offre une grande surface pour le transfert de masse. Elles ont généralement une perte de charge plus faible que les colonnes à plateaux, ce qui les rend idéales pour la distillation sous vide et les matériaux sensibles à la chaleur. Cependant, ils peuvent être plus sensibles à l’encrassement et à une mauvaise répartition des liquides.

| Unspect | Colonne de plateau | Colonne remplie |

| Chute de pression | Plus haut | Inférieur |

| Entretien | Plus facile | Plus complexe |

| Capacité | Élevé | Modéré |

Paramètres de conception clés dans la conception des colonnes de distillation

La conception d'une colonne de distillation nécessite une prise en compte attentive de plusieurs paramètres qui affectent directement les performances de séparation et la consommation d'énergie. Ces paramètres sont généralement déterminés par simulation de processus et données pilotes.

Les variables de conception importantes incluent le nombre d'étages théoriques, le taux de reflux, le diamètre de la colonne et la pression de fonctionnement. L'augmentation du taux de reflux améliore généralement la séparation mais augmente la consommation d'énergie. De même, l’ajout d’étapes supplémentaires améliore la pureté mais augmente le coût en capital.

Équilibrer ces compromis constitue un défi pratique, et l'optimisation se concentre souvent sur la minimisation du coût annuel total tout en respectant les spécifications du produit.

Contrôle opérationnel et dépannage

Le fonctionnement stable d’une colonne de distillation dépend d’un contrôle efficace de la température, de la pression, du débit de reflux et des conditions d’alimentation. De petites perturbations peuvent se propager dans la colonne, affectant la qualité du produit et l'efficacité énergétique.

Les problèmes opérationnels courants comprennent les inondations, les suintements, l'entraînement et la formation de mousse. L'inondation se produit lorsque le débit de vapeur est trop élevé, empêchant le liquide de s'écouler vers le bas. Le suintement se produit à de faibles taux de vapeur, réduisant ainsi l'efficacité du plateau. La reconnaissance précoce de ces symptômes permet aux opérateurs d'ajuster les conditions de fonctionnement avant que la qualité du produit ne soit compromise.

Stratégies d’efficacité énergétique et d’optimisation

La distillation est l’un des processus de séparation les plus gourmands en énergie, ce qui fait de l’optimisation énergétique un objectif majeur dans les usines modernes. L'amélioration de l'intégration thermique entre le rebouilleur et le condenseur peut réduire considérablement la consommation des services publics.

Undvanced strategies include using heat pumps, dividing-wall columns, and optimized reflux control. These approaches can lower operating costs while maintaining or even improving separation efficiency. Regular performance monitoring and maintenance also play a key role in sustaining long-term efficiency.

Applications industrielles des colonnes de distillation

Les colonnes de distillation sont utilisées dans un large éventail d’industries. Dans les raffineries de pétrole, la distillation fractionnée sépare le pétrole brut en carburants et matières premières chimiques. Dans la fabrication de produits chimiques, la distillation est utilisée pour purifier les solvants et les intermédiaires. L’industrie agroalimentaire s’appuie sur la distillation pour la production d’alcool et l’extraction d’arômes.

Chaque application impose des exigences spécifiques en matière de conception et de fonctionnement des colonnes, mais les principes sous-jacents restent cohérents. Une solide compréhension pratique des colonnes de distillation permet aux ingénieurs et aux opérateurs d’adapter la technologie à divers défis de séparation.

Conclusion : valeur pratique de la maîtrise du fonctionnement de la colonne de distillation

Un distillation column is more than a theoretical concept; it is a practical and indispensable tool in industrial separation. By understanding its components, operating principles, and design trade-offs, professionals can improve reliability, reduce energy consumption, and achieve consistent product quality.

En se concentrant sur les conditions de fonctionnement réelles, les pratiques de maintenance et les stratégies d'optimisation, nous garantissons que les colonnes de distillation continuent à apporter de la valeur dans les industries de transformation modernes. Ces connaissances pratiques constituent la base de processus de séparation sûrs, efficaces et économiquement viables.