Dans le domaine de la chimie industrielle, le Réacteur de réservoir agité en acier inoxydable chimique est un appareil indispensable. Sa capacité à faciliter des réactions chimiques précises dépend sur un facteur critique: le contrôle de la température. Sans cela, même les processus les plus méticuleusement conçus pourraient vaciller. Plongeons comment ce paramètre essentiel est méticuleusement géré au sein de ces réacteurs.

À la base, la régulation de la température dans les réacteurs de réservoir agité en acier inoxydable implique une interaction sophistiquée de mécanismes d'échange de chaleur et de commandes de processus avancées. L'objectif principal est de maintenir l'équilibre thermique tout en s'adaptant aux réactions exothermiques ou endothermiques. Cet équilibre assure des taux de réaction optimaux et une qualité de produit. Pour y parvenir, les ingénieurs utilisent diverses techniques adaptées à des applications spécifiques.

Une méthode répandue utilise des réacteurs à veste. Ces systèmes comportent une coque extérieure entourant le navire principal, créant une cavité pour les liquides en circulation. Un liquide de refroidissement ou un milieu de chauffage - comme la vapeur, l'eau ou l'huile - est pompé à travers cet espace annulaire. En ajustant le débit et la température du fluide, les opérateurs peuvent moduler avec précision les conditions internes. Cette approche illustre la finesse thermodynamique, permettant des ajustements rapides si nécessaire.

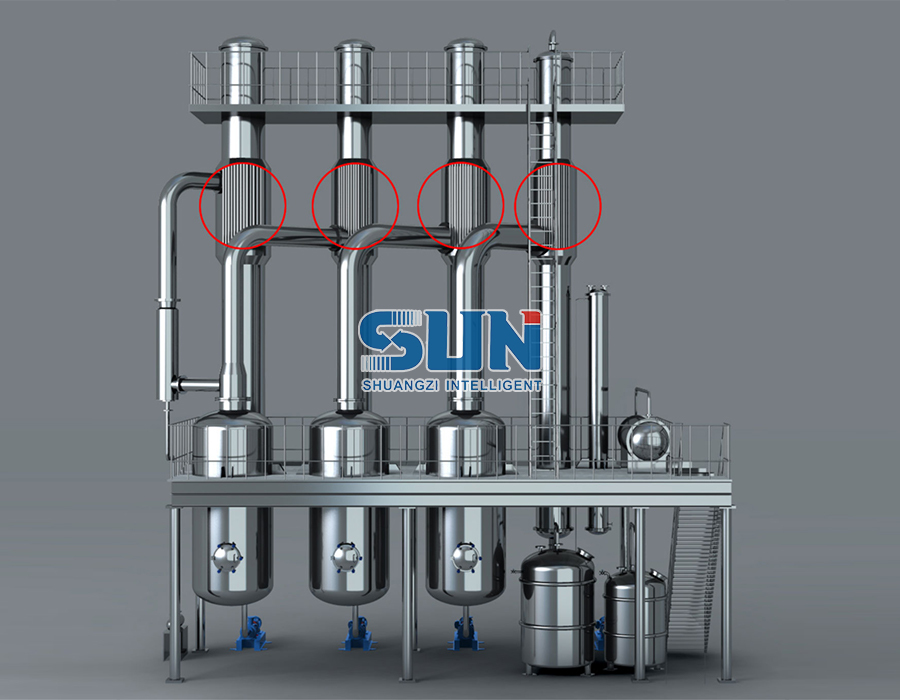

De plus, les bobines internes représentent une autre stratégie efficace. Engrommés directement dans le réacteur, ces conduits fournissent un contact intime avec le mélange de réaction. Leur proximité améliore l'efficacité du transfert de chaleur, garantissant une distribution uniforme dans tout le navire. Pour les processus exigeant des gradients de température rigoureux, cette technique s'avère particulièrement avantageuse.

L'automatisation avancée joue un rôle central dans les opérations de réacteur moderne en acier inoxydable en acier inoxydable. Les capteurs sophistiqués surveillent en continu les températures internes, transmettant des données en temps réel aux contrôleurs logiques programmables (PLC). Ces dispositifs exécutent des algorithmes qui ajustent dynamiquement les paramètres opérationnels, tels que les flux de fluide ou les vitesses d'agitation. Grâce à cette boucle de rétroaction cybernétique, les écarts sont rapidement rectifiés, minimisant les perturbations potentielles.

Il convient de noter que la sélection des matériaux influence considérablement les capacités de gestion de la température. Les aciers inoxydables austénitiques de haut grade présentent une conductivité thermique exceptionnelle et une résistance à la corrosion. Ces propriétés leur permettent de supporter des environnements durs sans compromettre les performances. De plus, leur finition de surface lisse réduit les tendances d'encrassement, maintenant ainsi des coefficients de transfert de chaleur cohérents au fil du temps.

Cependant, les défis persistent dans certains scénarios. Les matériaux très visqueux peuvent entraver la dissipation de la chaleur, nécessitant des solutions innovantes comme le grattage mécanique ou l'agitation ultrasonique. De même, les réacteurs à grande échelle rencontrent souvent des hétérogénéités spatiales, nécessitant des stratégies de contrôle zonées pour assurer l'homogénéité à travers de vastes volumes.

Le contrôle de la température dans les réacteurs de réservoir agité en acier inoxydable incarne un mélange harmonieux d'ingéniosité d'ingénierie et de rigueur scientifique. Des conceptions à gaspillage aux systèmes automatisés, chaque composant contribue à l'objectif global d'atteindre la stabilité thermique. À mesure que les industries continuent d'évoluer, les méthodologies sont également utilisées dans ce domaine vital. Pour l'instant, cependant, les paradigmes actuels restent robustes, permettant d'innombrables progrès dans la fabrication de produits chimiques dans le monde entier.