Tour de récupération d'alcool , qui font souvent partie intégrante des industries de distillation et de transformation chimique, jouent un rôle central dans la récupération de l'alcool à partir des flux de déchets, des résidus de fermentation ou des effluents de processus. Alors que les coûts énergétiques augmentent et que la durabilité devient un objectif commercial essentiel, il est plus important que jamais d’atteindre l’efficacité énergétique de ces tours. L’efficacité énergétique réduit non seulement les coûts opérationnels, mais minimise également l’impact environnemental, ce qui en fait une situation gagnant-gagnant pour les fabricants et les industries.

Comprendre les tours de récupération d'alcool

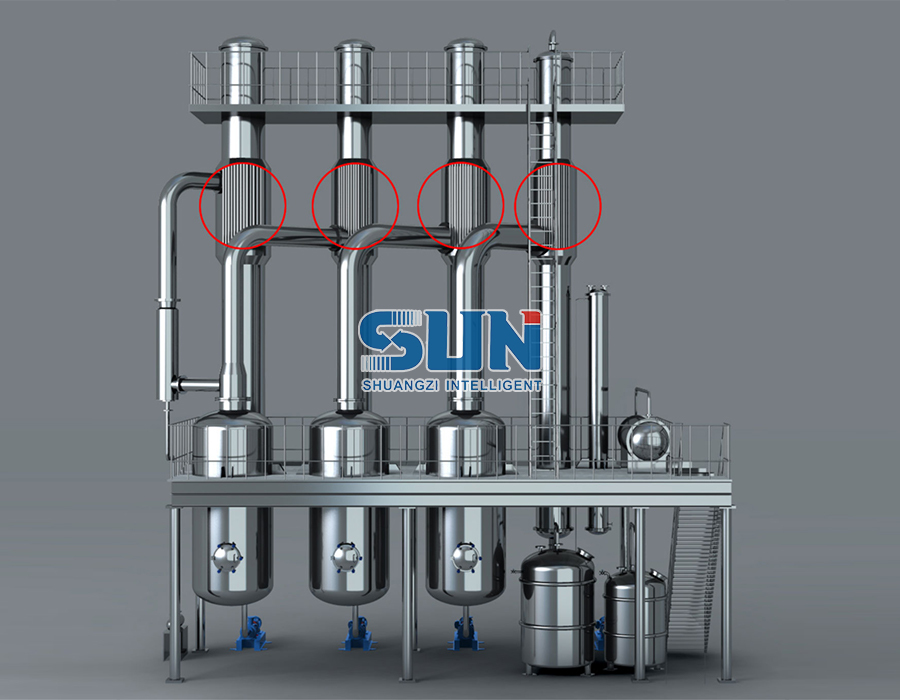

Avant de plonger dans l’efficacité énergétique, il est important de comprendre la fonction de base d’une tour de récupération d’alcool. Essentiellement, ces tours sont des colonnes de distillation spécialisées conçues pour séparer l’alcool de l’eau et des autres composants des mélanges liquides. Ils fonctionnent sur le principe de la distillation fractionnée, tirant parti des différences de points d’ébullition pour récupérer l’alcool sous une forme plus pure.

La tour se compose généralement de plusieurs éléments clés :

- Emballage de colonnes ou plateaux : Ceux-ci fournissent une surface de contact vapeur-liquide, ce qui est crucial pour une séparation efficace.

- Rebouilleur : Chauffe le liquide de fond pour générer des vapeurs qui montent à travers la colonne.

- Condenseur : Refroidit la vapeur supérieure pour récupérer l'alcool récupéré.

- Entrée d'alimentation et sortie du fond : Introduire le mélange et éliminer les déchets, respectivement.

L'énergie consommée par le rebouilleur et les composants associés constitue souvent l'essentiel des coûts d'exploitation. Il est donc essentiel d’optimiser la consommation d’énergie dans ces domaines.

Facteurs affectant l’efficacité énergétique

Plusieurs facteurs influencent l’efficacité avec laquelle une tour de récupération d’alcool utilise l’énergie :

1. Conception de la tour

- Hauteur et diamètre : Des tours plus hautes avec un diamètre suffisant améliorent l'efficacité de la séparation, permettant de récupérer l'alcool à des températures de rebouilleur plus basses.

- Type d'emballage : Les garnitures à haute efficacité, telles que la garniture structurée ou la garniture aléatoire avancée, réduisent la chute de pression et améliorent le contact vapeur-liquide. Cela conduit à une efficacité de séparation plus élevée avec un apport d’énergie inférieur.

- Conception du plateau : L'espacement et le type appropriés des plateaux (capuchons à bulles, valves ou plateaux à tamis) affectent également l'efficacité. Les plateaux optimisés réduisent l'énergie nécessaire à la récupération d'alcool souhaitée.

2. Efficacité du rebouilleur

Le rebouilleur fournit l'énergie thermique nécessaire à la vaporisation. Améliorer son efficacité peut réduire considérablement la consommation énergétique globale :

- Récupération de chaleur : L'utilisation de la chaleur de l'alcool condensé ou d'autres flux de processus peut préchauffer l'alimentation.

- Isolation : Une bonne isolation évite les pertes de chaleur.

- Type de chaudière : Les rebouilleurs à calandre ou à plaques avec des coefficients de transfert thermique élevés maximisent l'utilisation de l'énergie.

3. Efficacité du condensateur

Une condensation efficace réduit le gaspillage d’énergie :

- Condenseurs à contre-courant : Ceux-ci fournissent un échange thermique plus efficace que les conceptions à flux parallèles.

- Optimisation du fluide de refroidissement : L'utilisation d'eau, de glycol ou d'autres liquides de refroidissement à des températures optimisées garantit une condensation efficace sans refroidissement excessif, ce qui peut gaspiller de l'énergie.

4. Intégration des processus

- Intégration de la chaleur : La liaison de la tour de récupération d'alcool avec d'autres unités de l'usine permet à la chaleur résiduelle d'un processus d'en aider un autre, minimisant ainsi l'apport d'énergie externe.

- Distillation à effets multiples (MED) : Cette méthode utilise la vapeur d'une colonne comme source de chauffage pour la suivante, réduisant ainsi considérablement la consommation totale d'énergie.

5. Contrôle opérationnel

- Contrôle de la température et de la pression : Une surveillance précise garantit que la tour fonctionne dans des conditions optimales. La surchauffe gaspille de l’énergie, tandis que la sous-chauffe compromet la récupération de l’alcool.

- Contrôle automatisé de l'alimentation et du reflux : La régulation du débit d'alimentation et du taux de reflux permet de maintenir l'efficacité de la séparation avec un apport d'énergie minimal.

- Correspondance de charge : Faire fonctionner la tour à pleine capacité plutôt qu'à charges partielles améliore l'utilisation de l'énergie par unité d'alcool récupérée.

Stratégies avancées pour l'efficacité énergétique

Au-delà de la conception et du fonctionnement standard, des stratégies avancées peuvent améliorer encore davantage l’efficacité énergétique :

1. Recompression des vapeurs

La recompression des vapeurs consiste à comprimer la vapeur de tête pour augmenter sa température, lui permettant ainsi d'être réutilisée comme source de chauffage. Cela réduit le besoin d’apports externes de vapeur ou d’énergie.

2. Fonctionnement à basse pression

Faire fonctionner la tour sous vide abaisse le point d’ébullition du mélange, réduisant ainsi la chaleur nécessaire à la vaporisation. Cette approche est particulièrement efficace pour les alcools sensibles à la chaleur ou lors de l’utilisation de chaleur perdue.

3. Utilisation de l'énergie renouvelable

Certaines installations intègrent l’énergie solaire thermique ou la chaleur résiduelle de la biomasse pour alimenter le rebouilleur, réduisant ainsi davantage la consommation de combustibles fossiles.

4. Minimiser les pertes de chaleur

- Isolation des colonnes : Isoler toute la tour évite les pertes de chaleur.

- Optimisation du purgeur de vapeur : Assurer le bon fonctionnement des purgeurs de vapeur évite le gaspillage d'énergie dans les conduites de vapeur.

Études de cas : exemples pratiques

Exemple 1 : Intégration de la récupération de chaleur

Une distillerie de taille moyenne a mis en place un système de récupération de chaleur qui utilisait la vapeur d'alcool sortante pour préchauffer l'alimentation entrante. Cela a réduit la consommation d'énergie du rebouilleur de près de 20 % tout en maintenant l'efficacité de la récupération.

Exemple 2 : Opération sous vide

Une usine chimique est passée au fonctionnement basse pression pour sa tour de récupération d'alcool. En réduisant le point d'ébullition du mélange, l'usine a réduit la consommation de vapeur de 15 %, économisant ainsi d'importantes dépenses énergétiques.

Exemple 3 : Implémentation avancée de l'emballage

Le remplacement du conditionnement aléatoire conventionnel par un conditionnement structuré à haute efficacité a permis à une usine de transformation alimentaire de réduire la température du rebouilleur de 10 °C tout en obtenant la même pureté d'alcool, en économisant de l'énergie et en prolongeant la durée de vie de l'équipement.

Entretien et efficacité énergétique

Un entretien régulier a un impact direct sur l’efficacité énergétique. L'encrassement, l'accumulation de tartre ou une garniture endommagée peuvent augmenter la chute de pression et nécessiter des températures de rebouilleur plus élevées. Les principales pratiques de maintenance comprennent :

- Nettoyage périodique des emballages et des barquettes.

- Surveillance et remplacement des isolants usés.

- Vérification des condenseurs pour déceler du tartre ou des blocages.

- S’assurer que les systèmes de contrôle automatisés sont calibrés.

En maintenant la tour dans des conditions optimales, la consommation d'énergie reste minime tandis que les performances de récupération restent élevées.

Avantages environnementaux et économiques

L'amélioration de l'efficacité énergétique des tours de récupération d'alcool réduit non seulement les coûts opérationnels, mais présente également des avantages environnementaux :

- Une consommation moindre de combustibles fossiles réduit les émissions de gaz à effet de serre.

- Une récupération efficace minimise la perte d’alcool et préserve les matières premières.

- La réduction de la charge thermique sur les flux d’eaux usées diminue les besoins énergétiques du traitement en aval.

Sur le plan économique, les économies d’énergie peuvent rapidement compenser le coût de mise en œuvre de technologies avancées ou de mise à niveau des équipements. De nombreuses usines atteignent un retour sur investissement en quelques années grâce à des conceptions et des stratégies opérationnelles économes en énergie.

Conclusion

L'efficacité énergétique des tours de récupération d'alcool est obtenue grâce à une combinaison de conception intelligente, de fonctionnement optimisé, de technologies avancées et de maintenance régulière. De la sélection d'emballages et de plateaux à haute efficacité à la mise en œuvre de l'intégration thermique et de la recompression des vapeurs, chaque aspect de la tour peut contribuer à réduire la consommation d'énergie.

Alors que les industries sont confrontées à des coûts énergétiques croissants et à des réglementations environnementales plus strictes, se concentrer sur l’efficacité énergétique des tours de récupération d’alcool n’est plus une option : c’est essentiel. En adoptant des stratégies à la fois éprouvées et innovantes, les opérateurs peuvent réaliser des économies significatives, améliorer la durabilité et garantir une récupération fiable de l'alcool sans compromettre les performances.