Les séchoirs par pulvérisation centrifuges sont des équipements essentiels dans des industries telles que la transformation des aliments, les produits pharmaceutiques, les produits chimiques et la céramique. Leur fonction principale est de convertir rapidement et efficacement les aliments liquides en poudres. Malgré leur utilisation répandue, les séchoirs par pulvérisation sont intrinsèquement gourmands en énergie en raison de la nécessité d’une évaporation rapide et d’un contrôle précis de la température. Améliorer l'efficacité énergétique dans un séchoir par pulvérisation centrifuge est crucial non seulement pour réduire les coûts d’exploitation, mais également pour minimiser l’impact environnemental.

Comprendre la consommation d'énergie dans les séchoirs par pulvérisation centrifuges

Pour améliorer l’efficacité énergétique, il est d’abord essentiel de comprendre où et comment l’énergie est consommée dans un séchoir par pulvérisation centrifuge. Généralement, la consommation d’énergie se concentre dans trois domaines principaux :

-

Génération d'air chaud : La majorité de l'énergie d'un séchoir par pulvérisation est consommée pour chauffer l'air utilisé pour le séchage. Les séchoirs par pulvérisation conventionnels utilisent des brûleurs à gaz ou des radiateurs électriques, qui peuvent représenter jusqu'à 70 % de la consommation totale d'énergie.

-

Atomisation : Le processus de fragmentation du liquide d'alimentation en fines gouttelettes est effectué par un atomiseur rotatif à grande vitesse. L'atomiseur nécessite de l'énergie électrique pour sa rotation, bien que celle-ci représente une fraction plus faible de l'énergie totale que le chauffage.

-

Mouvement aérien : Des ventilateurs et des soufflantes sont utilisés pour faire circuler l'air chaud à travers la chambre de séchage et transporter la poudre vers des cyclones ou des filtres à manches. Une circulation d’air inefficace peut entraîner une consommation d’énergie plus élevée et un séchage inégal.

De plus, des inefficacités telles que la perte de chaleur à travers les murs, l’air évacué chargé d’humidité ou la distribution sous-optimale de la taille des gouttelettes peuvent exacerber la consommation d’énergie. La compréhension de ces facteurs constitue la base de mesures ciblées d’économie d’énergie.

Stratégies pour améliorer l’efficacité énergétique

1. Optimiser les paramètres de l'air de séchage

La température, le débit et l'humidité de l'air de séchage influencent considérablement la consommation d'énergie :

-

Température de l'air d'entrée : L'utilisation de températures trop élevées peut accélérer le séchage mais peut également augmenter les pertes d'énergie et endommager les matériaux sensibles à la chaleur. L’optimisation de la température de l’air d’entrée au minimum requis pour un séchage efficace réduit la consommation d’énergie.

-

Contrôle du débit d'air : L'ajustement du débit d'air en fonction du débit d'alimentation évite un séchage excessif et minimise le gaspillage d'énergie. Des ventilateurs à vitesse variable ou des systèmes de traitement d'air automatisés peuvent fournir un contrôle précis du débit d'air.

-

Surveillance de l'humidité relative : L'intégration de capteurs pour surveiller l'humidité dans la chambre de séchage et le flux d'échappement peut aider à maintenir des conditions de séchage optimales, réduisant ainsi le gaspillage d'énergie lors du séchage des particules déjà séchées.

2. Améliorer l'efficacité de l'atomisation

Le processus d’atomisation a un impact direct sur la surface des gouttelettes exposées à l’air chaud, ce qui affecte à son tour l’efficacité du séchage :

-

Optimisation de la taille des gouttelettes : Les plus petites gouttelettes sèchent plus rapidement, mais si elles sont trop petites, elles peuvent être emportées par le flux d'air et perdues dans les filtres. L'optimisation de la taille des gouttelettes garantit un séchage rapide avec un gaspillage d'énergie minimal.

-

Entretien de l'atomiseur rotatif : S'assurer que le disque de pulvérisation et les buses sont propres et correctement équilibrés réduit la perte d'énergie due aux inefficacités mécaniques et à la pulvérisation inégale.

-

Techniques d'atomisation alternatives : Certains processus peuvent bénéficier de buses à double fluide ou à pression, qui peuvent fonctionner efficacement à des vitesses de rotation inférieures, réduisant ainsi la consommation d'énergie.

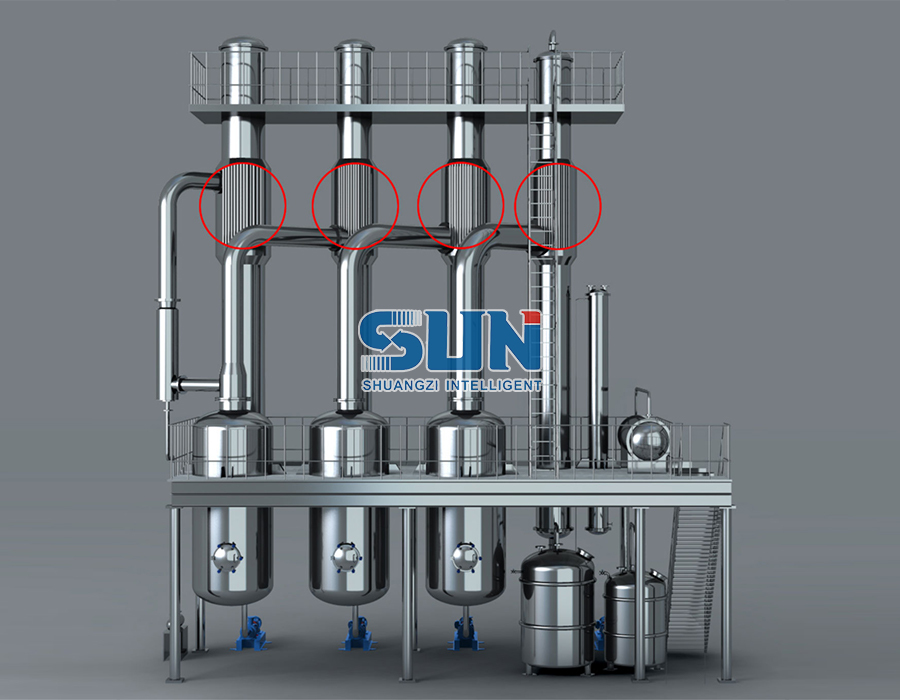

3. Améliorer la récupération de chaleur

La récupération de chaleur est la pierre angulaire de l’amélioration de l’efficacité énergétique des séchoirs par pulvérisation :

-

Récupération de chaleur de l’air évacué : L'installation d'échangeurs de chaleur pour capter l'énergie de l'air chaud évacué peut préchauffer l'air entrant, réduisant ainsi la charge sur le chauffage primaire.

-

Recirculation de l'air de séchage : Certains systèmes permettent une recirculation partielle de l'air à l'intérieur de la chambre de séchage, réduisant ainsi le volume d'air frais nécessaire et conservant la chaleur.

-

Récupération d’énergie par condensation et évaporation : Les conceptions avancées peuvent récupérer la chaleur latente de l'humidité évaporée dans les gaz d'échappement, qui peut être réutilisée pour préchauffer l'alimentation ou l'air.

4. Optimiser les propriétés du flux

La nature de la matière première influence l’efficacité du séchage :

-

Concentration de solides : Une teneur plus élevée en matières solides réduit le volume d’eau à évaporer, réduisant ainsi la consommation d’énergie. Cependant, les aliments trop visqueux peuvent gêner l'atomisation, ce qui nécessite un équilibre minutieux.

-

Température et préchauffage : Le préchauffage de l'alimentation à l'aide de l'énergie récupérée peut réduire l'énergie nécessaire à l'évaporation dans le séchoir.

-

Additifs et formulation : Certains additifs peuvent modifier la viscosité et la tension superficielle, améliorant ainsi l'atomisation et réduisant le temps de séchage.

5. Isolez la chambre de séchage et la tuyauterie

Une perte d’énergie importante se produit par rayonnement et conduction :

-

Isolation thermique : Une bonne isolation de la chambre de séchage, des conduits et des tuyaux minimise les pertes de chaleur, garantissant qu'une plus grande partie de l'énergie fournie contribue au séchage.

-

Conduit scellé : La prévention des fuites d'air garantit que l'air chauffé est pleinement utilisé, évitant ainsi le besoin de chauffage supplémentaire pour compenser les pertes.

6. Mettre en œuvre des systèmes de contrôle avancés

L'automatisation et les commandes intelligentes peuvent améliorer considérablement l'efficacité énergétique :

-

Surveillance des processus : Des capteurs de température, d'humidité, de pression et de débit d'air permettent des ajustements en temps réel pour optimiser la consommation d'énergie.

-

Synchronisation du débit d'alimentation : La coordination du débit d'alimentation avec le débit d'air et la température garantit que le séchoir fonctionne à son point le plus efficace.

-

Maintenance prédictive : Les systèmes intelligents peuvent détecter la dégradation des performances des atomiseurs, des radiateurs ou des ventilateurs, évitant ainsi les pertes d'énergie dues à des inefficacités mécaniques.

7. Explorez les sources d'énergie alternatives

L’intégration de sources d’énergie renouvelables ou à faible coût peut améliorer indirectement l’efficacité énergétique :

-

Préchauffage solaire thermique : L'utilisation de l'énergie solaire pour préchauffer l'air ou l'alimentation humaine réduit la dépendance aux chauffages à combustibles fossiles.

-

Utilisation de la chaleur résiduelle : De nombreuses installations industrielles ont un excès de chaleur provenant d'autres processus. La redirection de cette énergie vers le séchoir par pulvérisation réduit les coûts d’exploitation.

-

Brûleurs économes en énergie : Les brûleurs modernes dotés de rapports combustible/air optimisés peuvent offrir une efficacité thermique plus élevée et réduire le gaspillage d’énergie.

8. Minimiser les pertes de produits

L'efficacité énergétique est étroitement liée au rendement du séchoir :

-

Optimisation des cyclones et des filtres à manches : Garantir que les particules fines sont capturées réduit le gaspillage d’énergie nécessaire au séchage des matériaux perdus.

-

Mesures anti-agglomérantes : Une bonne manipulation des poudres hygroscopiques évite les cycles de colmatage et de ré-séchage, économisant ainsi de l'énergie.

-

Nettoyage et entretien : Un entretien régulier évite l'accumulation dans la chambre ou les conduits, garantissant un flux d'air fluide et une consommation d'énergie constante.

9. Envisager des améliorations dans la conception des équipements

La mise à niveau ou la modification du séchoir par pulvérisation lui-même peut générer des économies d'énergie à long terme :

-

Sécheurs plus petits ou à plusieurs étages : Le séchage en plusieurs étapes permet une évaporation initiale à des températures plus élevées et un séchage final à des températures plus basses, réduisant ainsi la consommation globale d'énergie.

-

Atomiseurs à haute efficacité : Les innovations dans la conception des atomiseurs peuvent réduire l’énergie de rotation requise et optimiser la formation de gouttelettes.

-

Conception de la chambre aérodynamique : La minimisation des zones mortes et l'amélioration des modèles de flux d'air garantissent un séchage plus uniforme, réduisant ainsi la surutilisation d'énergie.

10. Analyse comparative et amélioration continue

Enfin, l’efficacité énergétique n’est pas une tâche ponctuelle ; cela nécessite une évaluation continue :

-

Audits énergétiques : Des audits réguliers identifient les inefficacités et priorisent les domaines à améliorer.

-

Mesures de performances : Des mesures telles que l'énergie par kilogramme d'eau évaporée, la consommation d'énergie spécifique et l'efficacité thermique doivent être suivies.

-

Opérateurs de formation : Les opérateurs qualifiés peuvent effectuer de petits ajustements qui génèrent collectivement d'importantes économies d'énergie.

Conclusion

L'amélioration de l'efficacité énergétique d'un séchoir par pulvérisation centrifuge implique une combinaison de mises à niveau technologiques, d'optimisation des processus et de pratiques opérationnelles diligentes. De l'optimisation des paramètres d'air et d'alimentation à la récupération de chaleur et à la mise en œuvre de systèmes de contrôle avancés, chaque aspect du processus de séchage présente des opportunités de réduction de la consommation d'énergie. Même si certaines mesures nécessitent un investissement initial, les avantages à long terme comprennent une réduction des coûts d'exploitation, une réduction de l'impact environnemental et une amélioration de la qualité des produits. En adoptant une approche holistique de la gestion de l'énergie, les industries peuvent garantir que leurs opérations de séchage par pulvérisation sont à la fois efficaces et durables.