Réservoir d'extraction multifonctionnelle est les chevaux de travail de nombreuses industries, des produits pharmaceutiques et des nutraceutiques aux extraits botaniques et à la transformation des aliments. Parmi leurs modes de fonctionnement les plus appréciés et les plus utilisés figure l'extraction de circulation de reflux. Cette technique sophistiquée exploite les principes de condensation et de cyclisme continu pour maximiser le rendement, améliorer l'efficacité et préserver les composés délicats.

Cependant, obtenir des résultats optimaux n'est pas aussi simple que de retourner un interrupteur. L'extraction du reflux est un processus nuancé où l'attention aux détails sépare un extrait réussi et de haute qualité d'un lot médiocre ou même échoué. Cet article explorera les facteurs critiques que les opérateurs et les ingénieurs de processus doivent faire attention lors de l'exécution de l'extraction de circulation de reflux pour assurer la sécurité, l'efficacité et l'excellence des produits.

Comprendre le principe de circulation du reflux

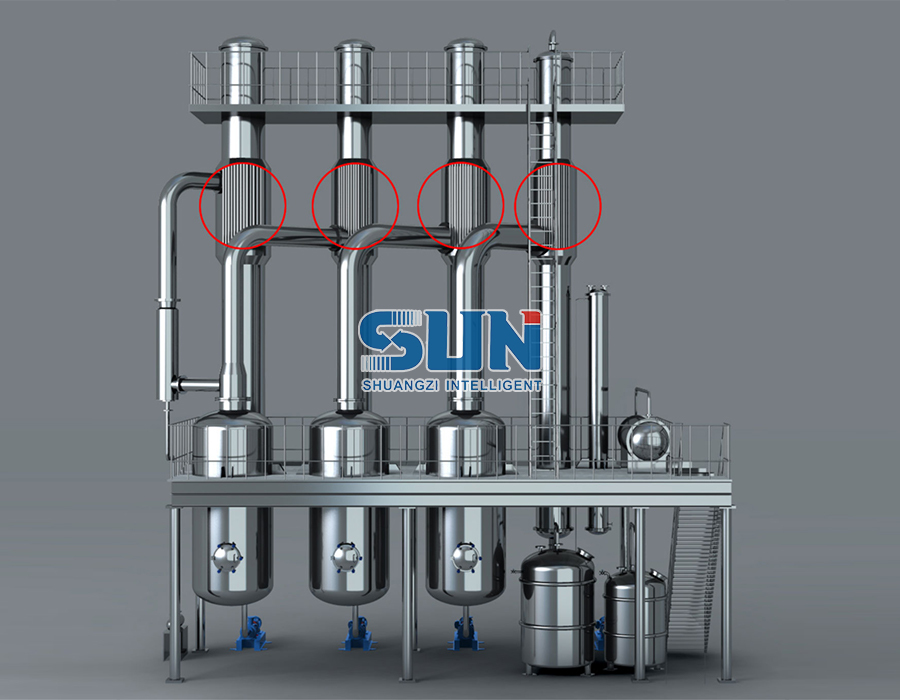

Avant de plonger dans les détails opérationnels, il est crucial de saisir le principe de base. L'extraction en circulation de reflux implique le chauffage d'un solvant et du matériel végétal (ou toute autre matière crue) dans un récipient scellé. La vapeur de solvant augmente, est capturée et refroidie par un condenseur intégré, puis est retourné comme liquide dans le réservoir pour se doucher sur le matériau. Cela crée un cycle continu en boucle fermée.

Les principaux avantages de cette méthode sont:

Efficacité améliorée: Le cycle constant du solvant frais et chaud facilite la dissolution du composé plus complète.

Conservation des solvants: Étant donné que le système est fermé, la perte de solvant par évaporation est minimisée, réduisant les coûts opérationnels et l'impact environnemental.

Contrôle de la température: Il permet une extraction au point d'ébullition du solvant sans perdre de volume, ce qui est idéal pour les composés stables à la chaleur.

Extraction améliorée: L'action de percolation répétée aide à décomposer les parois cellulaires et à éliminer les constituants actifs.

Avec ces avantages à l'esprit, examinons les principales phases opérationnelles et leurs considérations associées.

Phase 1: préparation et chèques de pré-extraction

Une extraction réussie commence bien avant que le radiateur ne soit allumé. La préparation méticuleuse est la fondation.

Préparation des matériaux (Comminution):

La taille des particules de votre matière première est l'un des facteurs les plus influents. Si le matériau est trop grossièrement, le solvant ne peut pas pénétrer efficacement les cellules, conduisant à un faible rendement. S'il est trop fin, il peut former un lit compact et imperméable qui restreint le débit de solvant, provoque une canalisation et peut même obstruer la plaque de filtre ou la boule de pulvérisation, conduisant à l'accumulation de pression.

Point d'attention: Atteignez une taille de particules cohérente et optimale grâce à un broyage ou un broyage approprié. La taille idéale dépend de la densité et de la structure du matériau, mais va souvent du sable grossier à une poudre rugueuse. Effectuez toujours des tests à petite échelle pour déterminer la meilleure taille pour votre application spécifique.

Sélection et préparation des solvants:

Le choix du solvant (eau, éthanol, hexane, etc.) est dicté par la solubilité de vos composés cibles. Cependant, sa préparation est la clé du reflux.

Point d'attention: Concentration de solvant. Pour les solutions hydro-alcooliques, assurez-vous que la concentration est précisément mélangée avant le chargement. Le processus de reflux maintiendra, et non modifiera la concentration dans le navire. Considérez également le point d'ébullition du solvant par rapport à vos composés cibles; Vous voulez extraire les actifs, et non les dégrader avec une chaleur excessive.

Chargement du réservoir:

La façon dont vous chargez le panier des matériaux affecte l'uniformité d'extraction.

Point d'attention: Évitez simplement de vider le matériau. Chargez-le uniformément pour éviter les gradients de densité. Ne dépassez pas le panier; Laissez un espace de tête adéquat pour que le solvant se développe et circule librement. Assurez-vous que le matériau n'est pas suffisamment empilé pour toucher ou bloquer le dispositif de pulvérisation.

Inspection d'étanchéité du système et de sécurité:

Un système de reflux doit être hermétique pour éviter la perte de vapeur de solvant, qui est un risque de sécurité, une perte économique et une défaillance du processus.

Point d'attention: Effectuer un contrôle de préopération approfondi. Inspectez le joint de couvercle principal, les lunettes de vue et tous les joints de soupape pour l'usure, les fissures ou la dégradation. Effectuez un test de maintien de pression si possible. Confirmez que toutes les soupapes de décharge sont étroitement fermées pour éviter les fuites pendant le fonctionnement.

Phase 2: Paramètres critiques pendant le processus d'extraction

C'est là que la surveillance et le contrôle en temps réel sont primordiaux.

Contrôle de la température et gradient:

Le chauffage est le conducteur du processus, mais plus de chaleur n'est pas toujours meilleure.

Point d'attention: L'objectif est de maintenir une température stable et cohérente au point d'ébullition du solvant. Évitez le chauffage rapide et agressif, car il peut provoquer des heurts (bouillir violents et inégaux) et potentiellement dégrader les composés thermolabile. Utilisez la veste et le système de contrôle du réservoir pour élever régulièrement la température et maintenez-le précisément. Surveillez le gradient de température entre le haut et le bas du navire pour assurer un chauffage uniforme.

Performance du condenseur:

Le condenseur est le cœur de la boucle de reflux. S'il échoue, le processus échoue.

Point d'attention: Surveillez constamment l'écoulement et la température du liquide de refroidissement du condenseur. Le liquide de refroidissement (généralement de l'eau) doit circuler à un rythme suffisant et une température suffisamment basse pour condenser complètement toutes les vapeurs en hausse. Si la température de sortie du condenseur est trop élevée, cela indique un refroidissement insuffisant, entraînant une perte de solvant et une accumulation de pression potentielle. Dans les environnements à haute humidité, assurez-vous que la capacité du condenseur est évaluée pour le taux d'évaporation maximal du réservoir.

Taux de circulation et dynamique:

L'extraction ne se produit pas seulement à ébullition; Cela se produit comme les douches de solvants à travers le lit d'herbes.

Point d'attention: Observer le taux de circulation. Ce devrait être un flux constant et continu. Le dispositif de pulvérisation (par exemple, une boule de pulvérisation) devrait fonctionner correctement, distribuant uniformément le solvant condensé sur toute la surface du lit de matériau. La distribution inégale conduit à la canalisation, où le solvant emprunte le chemin de la moindre résistance, laissant des parties du matériau non extraites.

Gestion de la pression:

Bien qu'une véritable extraction de reflux soit souvent effectuée à une pression atmosphérique, une légère pression positive peut s'accumuler.

Point d'attention: Gardez un œil sur le manomètre. Un pic soudain de pression pourrait indiquer un blocage dans le chemin de vapeur, un condenseur défectueux ou un réservoir trop rempli. Le système doit être équipé de soupapes de décharge de sécurité, mais les opérateurs ne doivent jamais compter sur eux comme point de contrôle principal.

CHIMINE DE TRACEMENT:

L'extraction est une fonction du temps, mais elle suit une courbe de rendements décroissants.

Point d'attention: Ne définissez pas arbitrairement le temps d'extraction. La durée optimale doit être déterminée expérimentalement pour chaque matériau. La surextraction gaspille l'énergie et peut commencer à retirer des composés indésirables et insolubles (comme les chlorophylles ou les tanins), ce qui peut compromettre la pureté et la couleur de l'extrait final.

Phase 3: Post-Extraction et soins du système

Le processus ne se termine pas lorsque le radiateur est désactivé. Une conclusion et un nettoyage appropriés sont essentiels pour la répétabilité et la longévité de l'équipement.

Refroidissement et vidange:

Une fois le cycle terminé, le système sera chaud et sous pression résiduelle.

Point d'attention: Permettez au système de refroidir suffisamment avant d'essayer d'ouvrir des ports. Suivez une procédure de dépressurisation contrôlée si nécessaire. Lors de la vidange de l'extrait, faites-le bien pour éviter de perturber l'excès de Marc (la matière végétale extraite), ce qui pourrait assouplir la solution avec de fines particules.

Décharge et nettoyage Marc:

Le matériel végétal usé peut compacter et être difficile à éliminer.

Point d'attention: Utilisez l'agitateur intégré (le cas échéant) pour briser le Marc avant la décharge. Assurez-vous que la porte de décharge est complètement claire avant l'ouverture. Nettoyage minutieux et immédiat est non négociable. Le matériau résiduel peut cuire sur la surface de chauffage, abriter la croissance microbienne et contaminer le prochain lot. Nettoyez la plaque de filtre méticuleusement pour maintenir un flux approprié pour les extractions futures.

Récupération des solvants:

Pour les processus utilisant des solvants organiques, le marc dépensé sera saturé de solvant précieux.

Point d'attention: Implémentez une étape de récupération, telle que le décapage à vapeur ou la pressage, pour récupérer autant de solvant que possible du MARC. Ceci est essentiel pour la réduction des coûts et la conformité environnementale.

Conclusion: une symphonie de variables contrôlées

La maîtrise de l'extraction de circulation de reflux dans un réservoir d'extraction multifonctionnel consiste à comprendre et à harmoniser un ensemble de variables interconnectées. Ce n'est pas simplement un processus thermique mais mécanique et physique, en fonction de la dynamique des fluides, du transfert de chaleur et du transfert de masse.

En accordant une attention méticuleuse aux détails de la préparation des matériaux, de la sélection des solvants, du contrôle des paramètres en temps réel et de la manipulation post-processus, les opérateurs peuvent produire systématiquement des extraits supérieurs. Cette méthode, lorsqu'elle est exécutée avec précision, déverrouille tout le potentiel du réservoir d'extraction multifonctionnel, en le transformant d'un simple navire en un puissant moteur d'efficacité et de qualité dans les processus d'extraction industrielle. N'oubliez pas que l'équipement le plus sophistiqué n'est aussi bon que les connaissances et la diligence de la personne qui les exploite.