Les réacteurs en réservoir remué sont les chevaux de travail de l'industrie de la transformation des produits chimiques, avec réacteurs en acier inoxydable étant particulièrement valorisés pour leur durabilité, leur résistance à la corrosion et leur polyvalence. Ce guide complet explore tout ce que vous devez savoir sur les réacteurs chimiques en acier inoxydable, des principes fondamentaux aux applications avancées.

Qu'est-ce qu'un réacteur de réservoir agité en acier inoxydable?

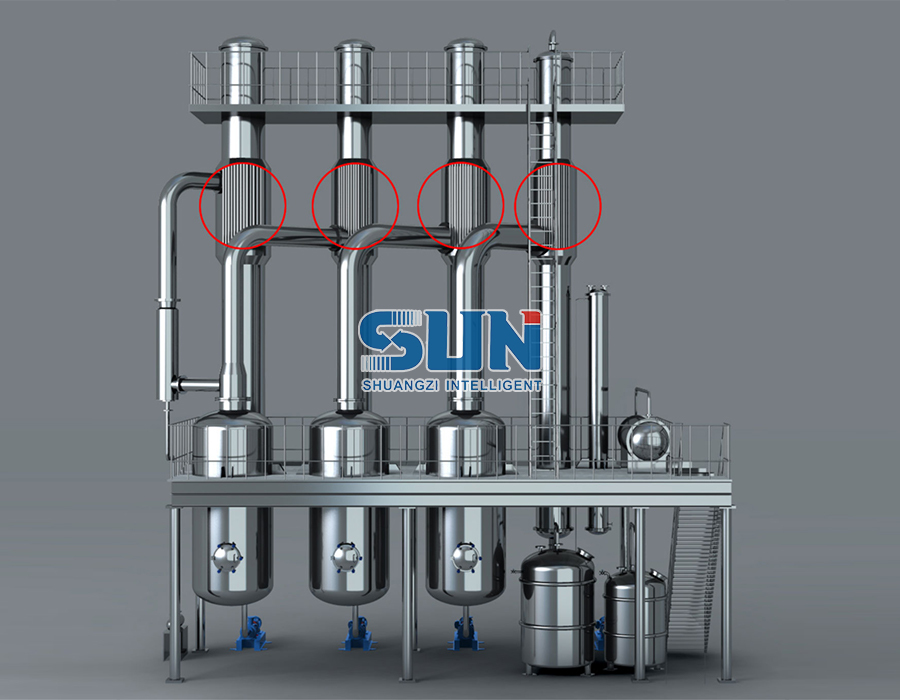

UN Réacteur de réservoir agité en acier inoxydable (STR) est un navire conçu pour faciliter les réactions chimiques par mélange contrôlé. La construction en acier inoxydable offre une résistance exceptionnelle à la corrosion, des températures élevées et une pression, ce qui rend ces réacteurs idéaux pour exiger des processus industriels.

Les composants de base comprennent:

- Navire en acier inoxydable (généralement 304 ou 316 grade)

- Système d'agitation (roue et arbre)

- Baffles pour optimiser l'efficacité de mélange

- Veste de chauffage / refroidissement ou bobines

- Ports pour entrée / sortie du matériau

- Systèmes de surveillance et de contrôle

Insight clé: Le choix entre 304 vs 316 en acier inoxydable Les réacteurs dépendent souvent du contenu du chlorure dans votre processus. 316 L'acier inoxydable offre une résistance supérieure aux chlorures et aux environnements acides, ce qui le rend idéal pour les applications chimiques pharmaceutiques et spécialisées.

Avantages de l'acier inoxydable dans la conception des réacteurs

L'acier inoxydable offre des avantages importants pour les réacteurs chimiques:

Résistance à la corrosion

La teneur en chrome de l'acier inoxydable forme une couche d'oxyde passive qui protège contre la corrosion contre les acides, les alcalis et autres produits chimiques agressifs. Cela prolonge la durée de vie de l'équipement et réduit les coûts de maintenance.

Propriétés hygiéniques

La surface non poreuse de l'acier inoxydable empêche la croissance bactérienne et permet une stérilisation facile, ce qui le rend idéal pour réacteur pharmaceutique applications et transformation des aliments.

Résistance à la température

L'acier inoxydable maintient l'intégrité structurelle à des températures allant de cryogénique à 900 ° C (1652 ° F), pour accueillir divers processus thermiques.

Résistance mécanique

Une résistance à la traction élevée permet des parois plus minces des navires tout en maintenant les cotes de pression, réduisant les coûts des matériaux sans compromettre la sécurité.

Considérations de conception pour les réacteurs industriels

La conception d'un réacteur de réservoir agité efficace nécessite d'équilibrer plusieurs paramètres d'ingénierie:

| Paramètre de conception | Gamme typique | Importance | Considérations |

| Ratio d'aspect (H / D) | 1: 1 à 3: 1 | Haut | Impacts Efficacité de mélange, transfert de chaleur |

| Type de roue | Rushton, lame lancée, hydrofoil | Critique | Détermine le modèle d'écoulement et le taux de cisaillement |

| Configuration de défilé | 3-4 chicanes à 90 ° d'espacement | Haut | Empêche la formation du vortex, améliore le mélange |

| Entrée d'alimentation | 0,5-5 kW / m³ | Moyen | Affecte l'intensité du mélange et les coûts énergétiques |

| Contrôle de la température | Veste ou bobines internes | Critique | Essentiel pour le contrôle et la sécurité de la réaction |

| Matériel de construction | SS304, SS316, Hastelloy | Critique | Détermine la résistance à la corrosion et la durée de vie |

Guide de sélection de la roue

Le choix de la bonne roue est essentiel pour un mélange efficace:

- Rushton Turbine: Idéal pour les applications de dispersion du gaz

- Turbine à lame à lame: Crée un débit axial pour une suspension solide

- Hydrofoil Balais: Econte d'énergie pour le mélange à faible viscosité

- Impulseurs d'ancrage: Pour les fluides à haute viscosité et les applications de grattage

Applications industrielles des réacteurs agités

Les réacteurs de réservoir agité en acier inoxydable servent de nombreuses industries:

Synthèse chimique

Processus lot et continu pour les produits chimiques spécialisés, les polymères et les intermédiaires.

Médicaments

Production, cristallisation et hydrogénation de l'API dans des conditions de CGMP.

Biotechnologie

La fermentation, la culture cellulaire et les réactions enzymatiques nécessitant des conditions stériles.

Pétrochimique

Réactions catalytiques, polymérisation et traitement des hydrocarbures.

Meilleures pratiques de maintenance

Un bon entretien prolonge la durée de vie du réacteur et assure la sécurité des processus:

Liste de contrôle d'inspection de routine

- Vérifiez la corrosion, les piqûres ou les fissures dans les murs des navires

- Inspecter les joints d'agitateur pour les fuites

- Vérifiez l'intégrité et l'étanchéité de la roue

- Systèmes de sécurité des tests (soulagement de la pression, refroidissement d'urgence)

- Calibrer les capteurs de température et de pression

Points de défaillance courants

Soyez vigilant sur ces problèmes potentiels:

- Échecs du sceau: Conduisant à des fuites et à la contamination

- Crackage de corrosion de contrainte: Surtout dans les environnements de chlorure

- Érosion de la roue: Affectant l'efficacité du mélange

- Enfraction de veste: Réduction de l'efficacité du transfert de chaleur

Conseil de pro: Mettre en œuvre un Programme de maintenance prédictive en utilisant une analyse des vibrations pour les systèmes d'agitateurs. Cela peut réduire les temps d'arrêt inattendus jusqu'à 45% et prolonger la durée de vie de l'équipement de 30%.

Sélection du bon réacteur pour votre processus

Considérez ces facteurs lors du choix d'un réacteur de traitement chimique :

Considérations de capacité

Les tailles de réacteurs vont de l'échelle de laboratoire (5-50L) à la production industrielle (plus de 20 000 L). Considérer:

- Exigences de taille par lots

- Temps de revirement entre les lots

- Disponibilité de l'espace au sol

- Besoins d'évolutivité futurs

Options de personnalisation

Les réacteurs modernes peuvent être adaptés à des besoins spécifiques:

- Impulaires spécialisés pour les matériaux à haute viscosité

- Ports de charge multiples pour des formulations complexes

- Systèmes de contrôle avancés avec journalisation des données

- Systèmes CIP (nettoyage en place) pour les processus hygiéniques

Tendances futures de la technologie des réacteurs

Le domaine de la conception des réacteurs évolue rapidement:

Systèmes de réacteur intelligent

Intégration des capteurs IoT pour la surveillance en temps réel de:

- Progression de la réaction

- Paramètres de qualité du produit

- Alertes de maintenance prédictive

Matériaux avancés

Développement de:

- Super duplex aciers inoxydables pour des conditions extrêmes

- Surfaces enduites de céramique pour une résistance accrue à la corrosion

- Matériaux nanocomposites pour applications spécialisées

Systèmes de réacteurs modulaires

Designs flexibles et montés sur le dérapage qui permettent:

- Changements de processus rapides

- Capacité de production évolutive

- Exigences de validation réduites

Conclusion

Réacteur de réservoir agité en acier inoxydable Rester un équipement essentiel dans le traitement des produits chimiques dans plusieurs industries. Leur polyvalence, leur durabilité et leur adaptabilité à divers processus en font un investissement solide pour les fabricants. En comprenant les principes de conception, les exigences de maintenance et les critères de sélection décrits dans ce guide, les ingénieurs peuvent optimiser les performances et la longévité des réacteurs.

À mesure que la technologie progresse, nous pouvons nous attendre à encore plus sophistiqué Solutions de mélange industrielles Cela améliore l'efficacité du processus tout en réduisant les coûts opérationnels. Que vous choisissiez votre premier réacteur ou de l'optimisation d'un système existant, les principes fondamentaux de la bonne conception du réacteur restent constants: sélection des matériaux appropriés, dimensionnement approprié et maintenance diligente.